只要在两个高负载的零件相互间当有摩擦和滑动发生的表面上都会发生微振磨损。微观上的微振通常会导致零件表面变色,并出现微小的空洞并最终导致疲劳现象的发生。研磨的氧化物可以对拉毛面有一定改善作用。但是其他的一些损坏情形,如摩擦腐蚀和微振磨损,一般情况下都会伴有磨蚀疲劳的情况。通过喷丸加工可以通过对表面纹理的非定向性抛光处理后用来防止微振磨损及最终的微动疲劳。这是由于表面经过了硬化处理和植入压应力层的原因。压应力层可以有效防止在纹理处产生微振磨损裂纹或裂纹的扩散。微振疲劳通常会发生在一个转动的部件与传动轴压合的时候。震动或偏移的负载有可能会使表面粗糙状况发生张弛。零件暴露在外面的部分会被氧化,并且被侵蚀的钢材在外观上会呈现出表面附着着锈粉的状态。

应用案例分析

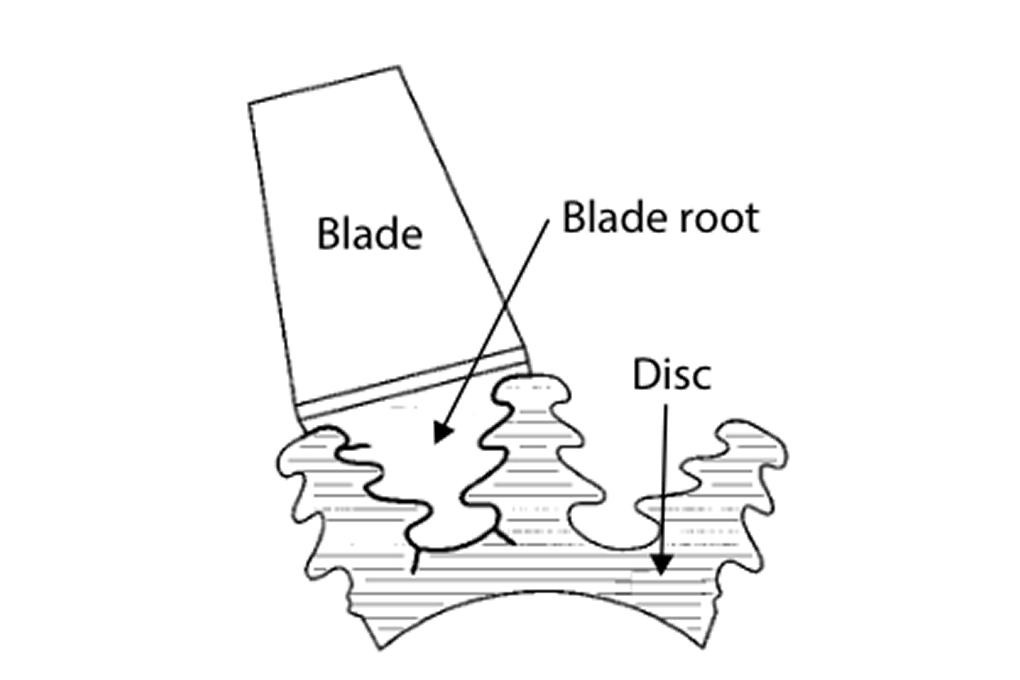

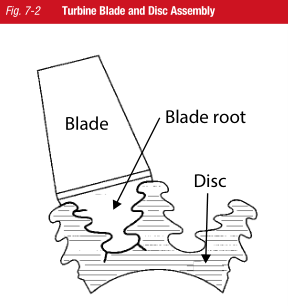

涡轮机叶片

涡轮机叶片的密合底部是最常出现微振磨损的地方。喷丸加工的方法常常用在这些零件的根部用来防止微振疲劳造成的损坏。如图示7-2,叶根有着像杉树一样的形状。当紧密的接合并加上高的负载状况时,就会要求零件表面需要经过喷丸强化处理来防止发生微振磨损。

许多涡轮压缩机的叶根都经过设备生产商的喷丸加工,并在检修时会重新喷丸来恢复其抗疲劳的能力否则会对微振磨损失去作用。用来支撑叶片的垫片和轮子也都应当经过喷丸加工。